|

|

||||||||||

|

Sie sind der |

||||||||||

|

|

Ein Drehzahlmesser für alle Fälle Da ich die meisten meiner Maschinen mit Frequenzumrichtern zur Drehzahleinstellung ausgerüstet habe, suchte ich nach einem preiswerten, robusten und nachbausicheren Drehzahlmesser. Die Anzeige sollte mit Siebensegment-LED erfolgen, da ich LCDs an Maschinen eher unhandlich finde. Eine Leuchtdiodenanzeige kann man noch aus den Augenwinkeln wahrnehmen, bei LCDs ist die Ableseposition schon eingeschränkt. Nach einigem Stöbern im Netz bin ich bei www.mikrocontroller.net im Forum fündig geworden. Eine einfache Schaltung, der Quellcode war dabei (bzw. wurde in der langen Diskussion noch verfeinert), die Teile hatte ich fast alle da, also los.

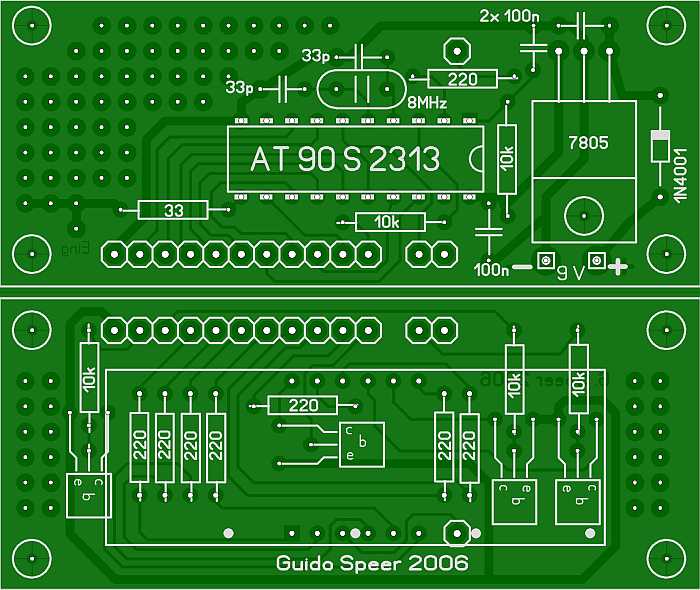

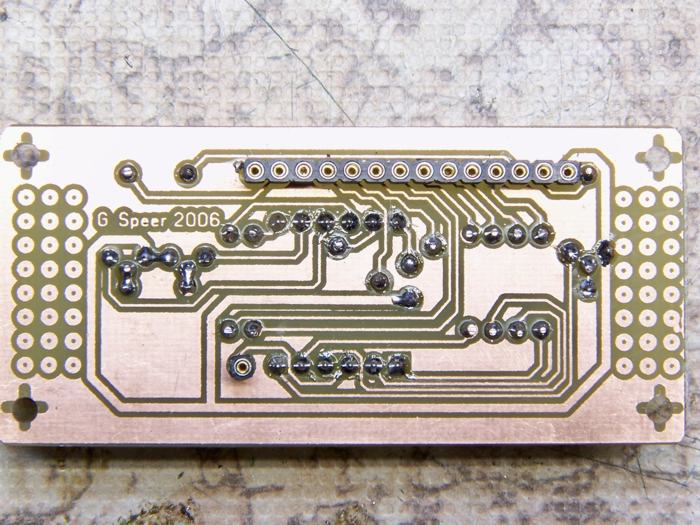

Zunächste ich eine Platine entworfen. Um das Ganze halbwegs kompakt zu machen, wurde die geteilt in Prozessor- und Anzeigeplatine.

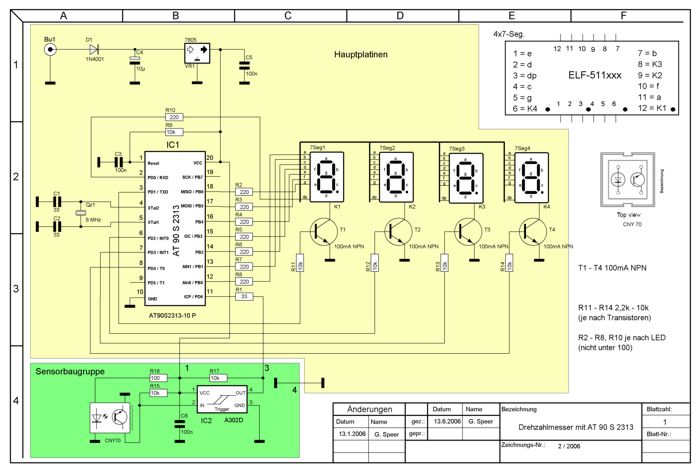

Alles bedrahtete Bauteile, kein Problem beim Nachbau. Ich habe auf den freien Flächen ein Lochraster zur freien Verwendung vorgesehen. So können individuelle Sensorschaltungen untergebracht oder zusätzliche LEDs auf die Anzeigeplatine gelötet werden. Die Platinen stehen in zwei verschiedenen Größen bereit. Unter Downloads finden sich das Layout, der Schaltplan (als PDF zum ausdrucken) und das HEX-File dazu. Der Quellcode beruht zu 90% auf dem von “formtapetz” in mikrocontroller-forum vorgestellten Projekt. Ein paar Änderungen, die mir passend erschienen habe ich eingefügt. So z. B. veränderte Startanimation und eine deutliche Kennzeichnung von Drehzahlen über 10.000 U/Min. Der Schaltplan...

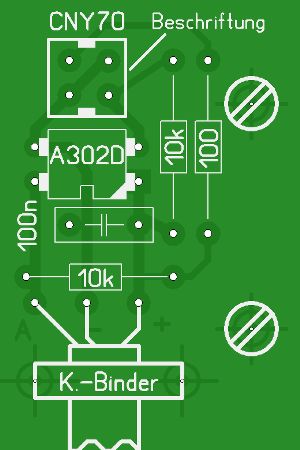

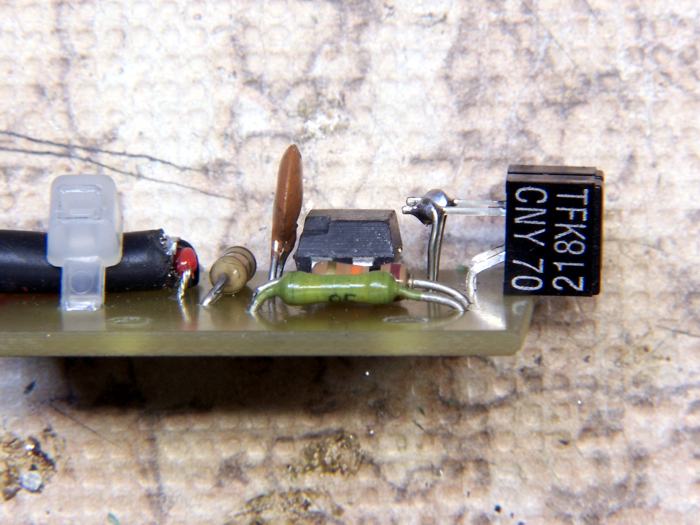

In der Sensorbaugruppe wurde ein Reflexkoppler (CNY70) eingesetzt und zur Verstärkung ein A302 (Initiator-IC aus verblichenen DDR-Tagen, davon habe ich noch ne Handvoll). Der triggert das vom Optokoppler kommende Signal und stellt es niederohmig dem Prozessor zur Verfügung. Niederohmig vor allem gegen eventuelle Störeinflüsse. An der Stelle können auch eine einfache Transistorschaltung oder andere Trigger (TTL, CMOS usw.) eigesetzt werden. Der Nachbau...

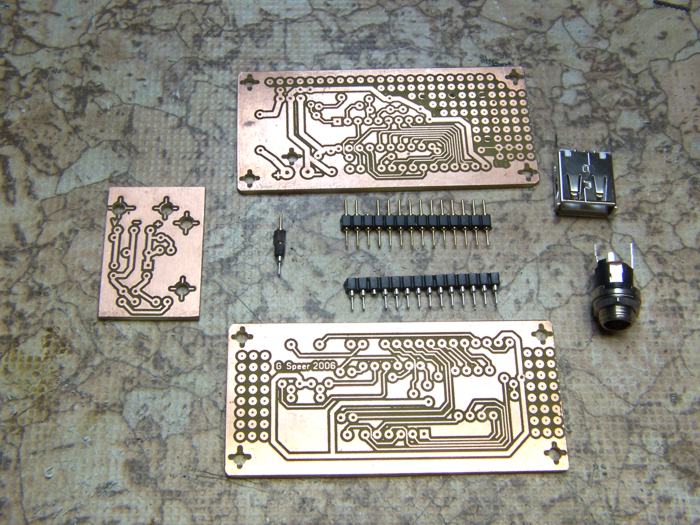

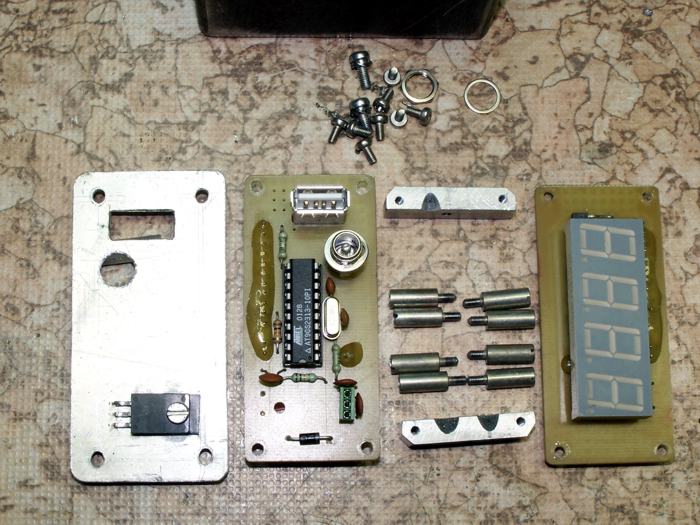

Die Ausgangslage: Platinen für Anzeige, Prozessor und separate Sensorplatine sowie einige mechanische Teile.

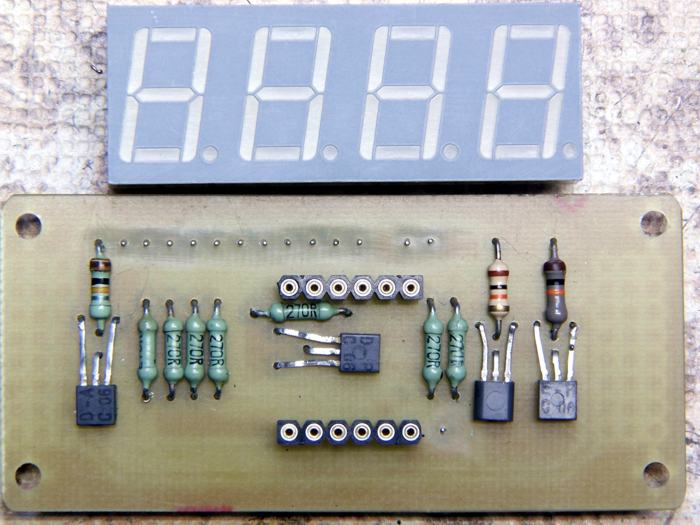

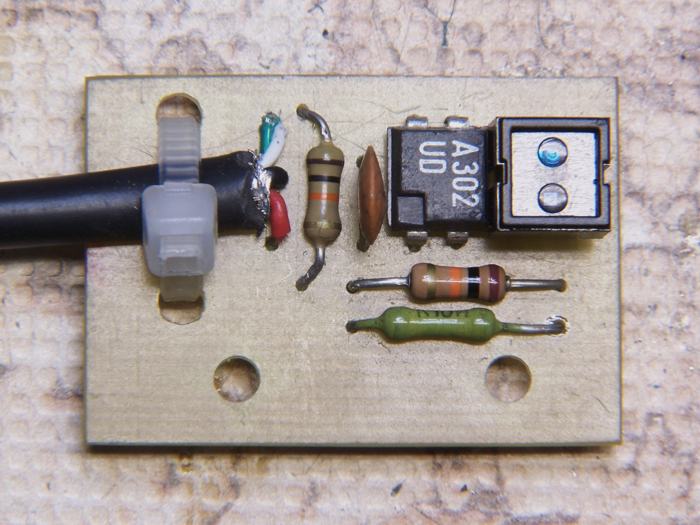

Fast alle elektronischen Teile. Die Widerstände, Transistoren und Kleinteile sind aus der Bastelkiste, Prozessor, Quarz, Reflexkoppler und Anzeige neu.

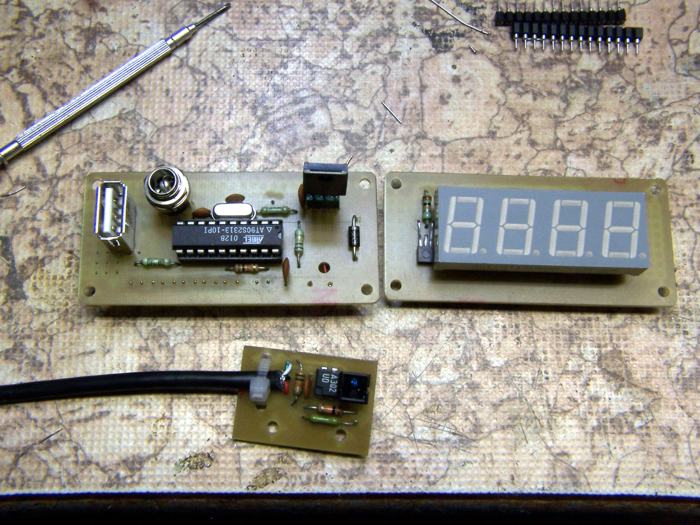

Alle Teile aufgebaut, fertig zum ersten Test.

Die Platinen im Einzelnen

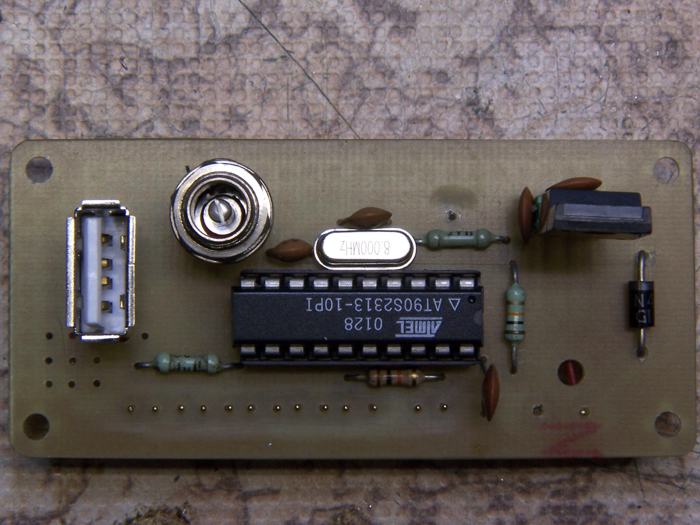

Prozessorplatine. Zur Stromversorgung habe ich auf dem Lochrasterfeld eine Hohlsteckerbuche eingesetzt und zur Signalzuführung eine USB-A Buchse stehend. Solche USB-Buchsen verwende ich für soetwas sehr gerne, da es die Kabel dazu fertig mit guter Abschirmung fürn Appel und nen Ei zu kaufen gibt (z.B. iBäh)

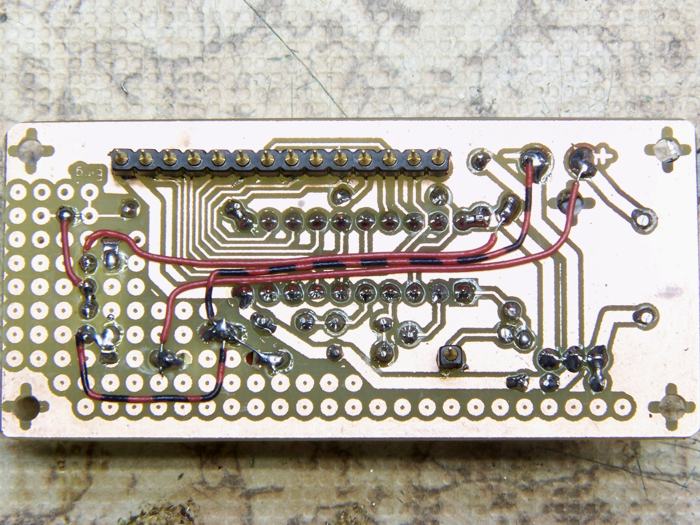

Rückseite. Hier auch die Verdrahtung zu den Buchsen. Die Masseleitung von Buchse zu Masse, sollte wirklich in der Nähe der Spannungsreglers erfolgen.

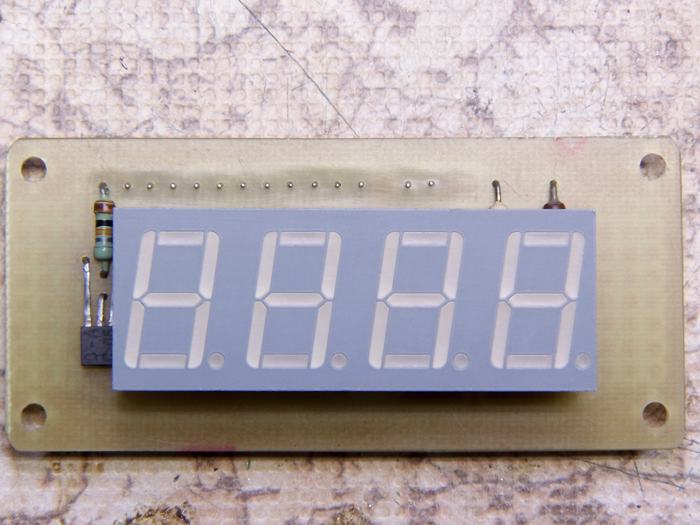

Die Anzeigeplatine. Hier habe ich ein 4-Fach-Siebensegment-LED genommen, da dieses intern verdrahtet ist und ich so Platz für die Transistoren auf der Platine gewonnen habe. Die Anzeige stammt von www.elpro.org , aber Farnell und andere Anbieter habe ähnliche. Die Pinbelegung muss halt stimmen. Alternativ kann man natürlich auch einzelne Bauteile nehmen und auf Lochraster verdrahten.

Das Display abgenommen, darunter die Treibertransistoren.

Rückseite mit der Buchsenleiste zur Prozessorplatine. Die Sensorplatine...

... ist eigentlich unspektakulär. Hier der Reflexkoppler nach oben...

... und hier seitlich abgewinkelt.

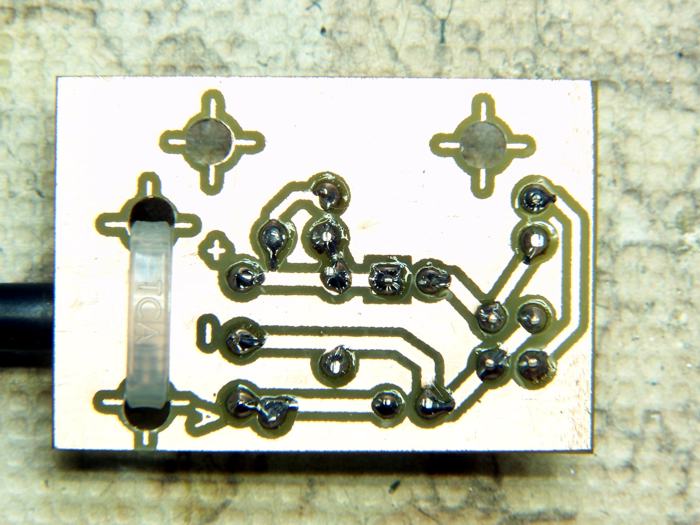

Sensorplatine von unten. Wenn der A302 nicht verfügbar ist, kann man auf den Lötpunkten sicher auch eine Transistorschaltung improvisieren. Der Zusammenbau...

Hier meine Version, komplett montiert mit Alurückwand. Die Frontplatte besteht einfach aus rotem Plexiglas, hatte ich aber gerade nicht zur Hand. Der Steckverbinder ist selbsterklärend, ein einzelner ist noch auf der anderen Seite (und gerade verdeckt). Es kann natürlich auch mit Draht verbunden werden, ein Steckverbinder erschien es mir selbst praktischer. Der 3. Pin von rechts wird jeweils abgekniffen

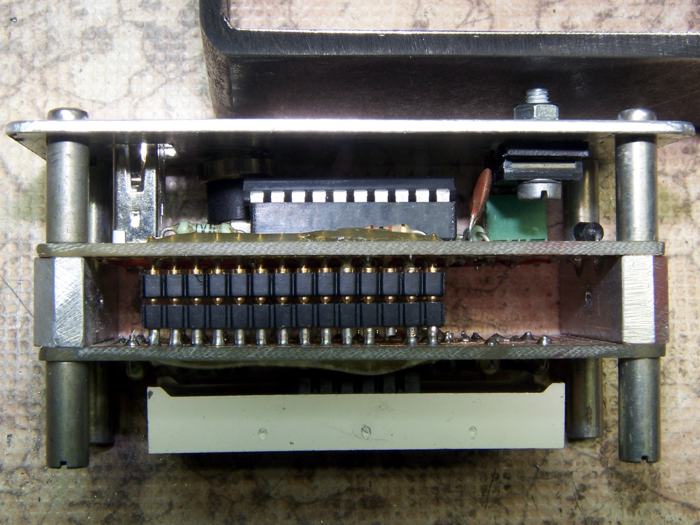

Zerlegt. Die beiden Aluteile sind einfaches 10x6mm Flachmaterial und wurden an den kritischen Lötpunkten etwas eingefeilt.

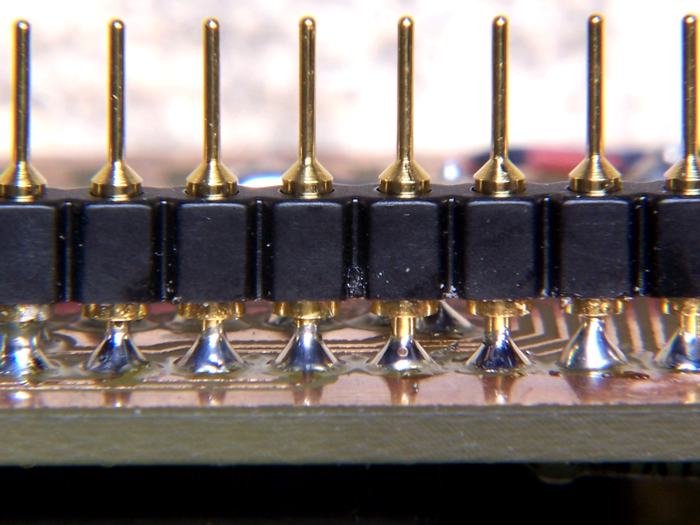

Nahaufnahme der Pins vom Steckverbinder. Da hier nur beine einseitige Platine vorliegt, musste dieser mit etwas Abstand verlötet werden. Aus diesem Grund geht ach nicht jedes Modell, man muss es schon unten noch löten können. (übrigens: bei diesem Typ kommen die dickeren Pins in die Platine). Damit die Lötpunkte nicht abreissen, wurde noch etwas gefrickelt...

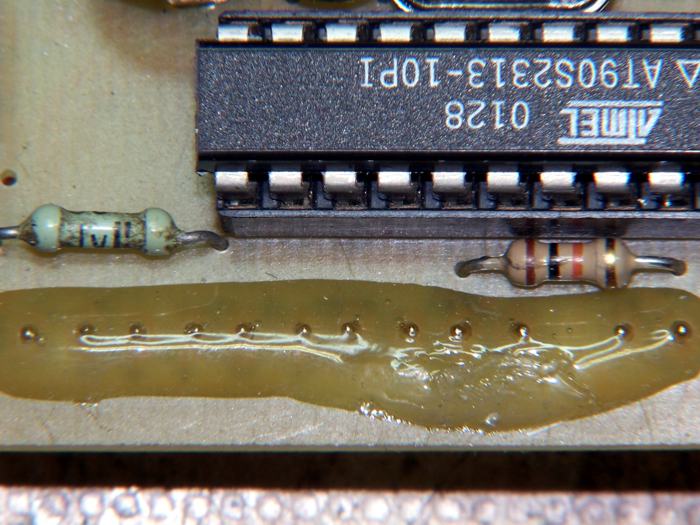

... wie hier zu sehen. Einfach die oben herausstehenden Pins etwas verbiegen und eine Raupe aus Epoxy drüber. Vorher die Platine mit einem Glashaarpinsel etwas aufrauhen. Bei der Buchsenleiste genauso verfahren.

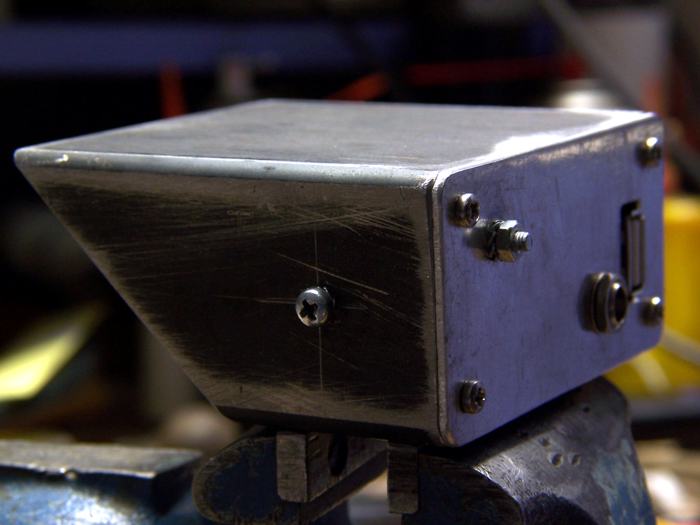

Ein Gehäusevorschlag. Ein Stück 40X80mm Kastenprofil vom Schlosser, im Winkel angesägt. Die 34x74mm Platinenversion passt dann direkt hinein. Etwas Farbe kommt dann auch doch drauf, im Moment war das Wetter zu schlecht für Farbpanschereien.

Rückseite mit Power- und USB-Buchse, im Vordergrund die Befestigungsschraube des Spannungsreglers und in der Mitte eine der Schrauben die das ganze Kunstwerk im Gehäuse festhalten.

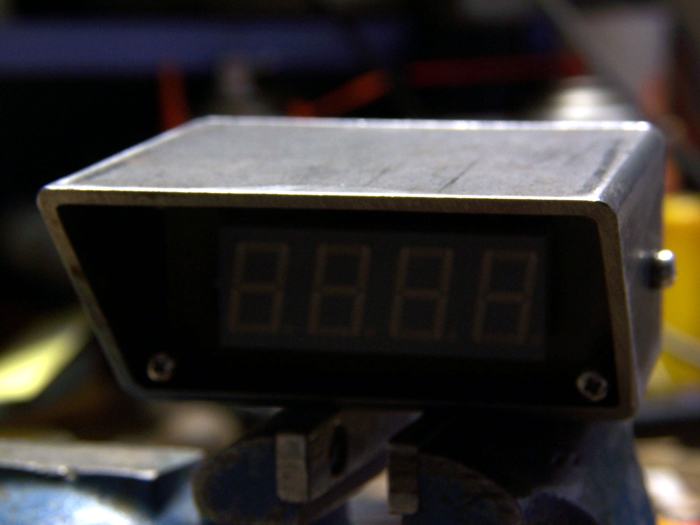

Frontansicht. Beim diesem Gehäuse kann es an der Maschine ruhig mal etwas robuster zugehen, das verkraftet alles. Natürlich kann man den Drehzahlmesser auch irgendwo in die Maschine bzw. den Steuerkasten einbauen. Dafür gibt es noch eine kleinere Platinenversion (30x70mm).

Das Ergebniss...

Hier mal ein erster Test. Gemessen habe ich hier meine Proxxon-Bohrmaschine mit aufgeklebtem Stück Papier als Reflexgeber.

16.440 U/Min, mehr macht die Proxxon nicht. Trotzdem beeindruckend. Ich habe das so programmiert, dass ab 10.000 U/Min alle Dezimalpunkte leuchten.

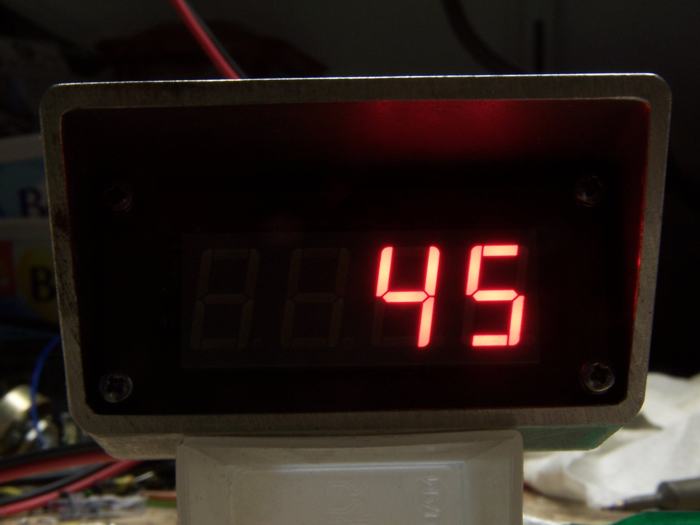

45U/Min ist zwar nicht ganz die untere Grnze, doch programmbedingt geht die Anzeige nicht mehr unter 30 U/Min. Andererseits kann man die ja schon bequem mitzählen.

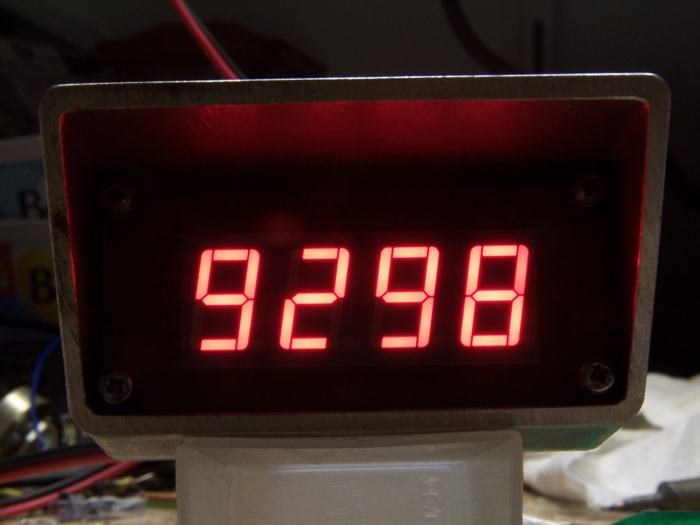

Knapp 10.000 U/Min. die Anzeige steht recht stabil.

Overkill! 60.000 U/Min. kann keines meiner Werkzeuge, ich habe hier einen Generator mit 1000Hz angeschlossen. Die Anzeige geht noch bis etwa 65.000, darüber wird das wieder unstabil. Aber wer braucht das schon sooooo hoch? Fazit Die Schaltung ist recht einfach, der verwendete Prozessor aber nicht mehr aktuell. Ich habe davon zwar noch ne Schachtel, aber als Ersatz kann man einen Atiny2313 verwenden. Der ist vollkommen pinkompatibel, nur die Fuses müssen im Programmiergerät für die Verwendung mit externem Quarz eingestellt werden. Ein paar programmierte könnte ich ja noch abgeben ;) Viel Erfolg beim Nachbau

|

| [Home] [Projekte] [Röhrenprojekte] [Sandprojekte] [Sonstige Projekte] [8-Bit-Computer] [Funkprojekte] [Mechanik] [Favoriten] [Download] [Meine Werkstätten] [Copyright & Impressum] [Flohmarkt & iBäh] |