|

Seit vielen Jahren befasse ich mich natürlich auch mit diversen Akkus. Anfänglich noch mit den kleinen Bleiakkus (kennt heute wohl keiner mehr) , später dann mit NC-Akkus. Ab etwa 1990 waren plötzlich auch NiMH am Markt zu haben und heute ist die Vielfalt mit LiPOs usw. kaum noch zu überblicken. Allen gemeinsam ist, dass es sie mit und ohne Lötfahnen gibt. Selbst wenn Fahnen dran sind, sind die häufig ungeeignet angeordnet um daraus Akkupacks zu erstellen.

So hatte ich mir seit vielen Jahren vorgenommen, ein Punktschweissgerät zu bauen um die Lötfahnen selbst anzuschweissen. Den Ausschlag das endlich anzugehen gaben zwei Beweggründe: Zum Einen habe ich in einigen Geräten die brandneuen eneloops von Sanyo eingesetzt und diese gibt es derzeit noch nicht mit Lötfahnen. Zum Anderen halte ich von einem Zusammenlöten rein gar nichts. Das wird zwar in Modellbaukreisen häufig angewandt, doch ich kann nicht recht glauben, dass das für das Innenleben der Akkus so zuträglich ist.

Den letzten Ausschlag gab ein zufällig in einer Elektronikzeitschrift entdecktes Projekt, in dem große ElKos per Entladung zum Schweissen benutzt werden. Die darin abgebildete Schaltung hatte ich testweise nachgebaut, das ging aber voll in die Grütze. Die dort angegebenen 80.000µF bei rund 30V waren einfach zu wenig. Im Begleittext stand ja auch, man solle die Kontaktflächen vorher gut verzinnen, da Zinn leichter schmilzt. Hallo? Es sollte doch geschweisst und nicht gelötet werden... Das war also nix.

Allerdings habe ich die angegebene Schaltung für meine Zwecke deutlich verändert angewandt.

Dann hat mir ein Bastelfreund (Enrico) ein Grundgerüst für eine eigene Software geschrieben, welche ich mit Leben erfüllt habe. So ist also auch die Software eine Eigenentwicklung.

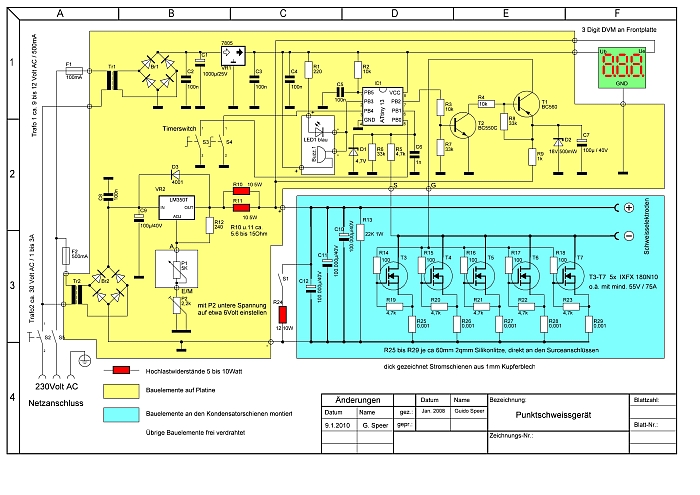

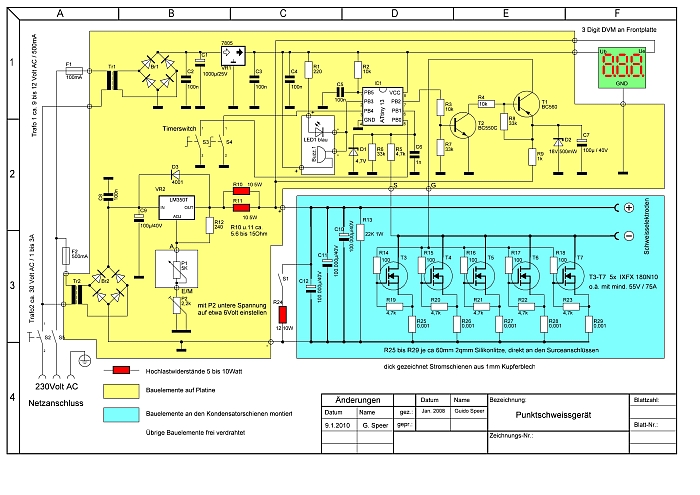

Die Schaltung

(klick auf das Bild öffnet eine PDF)

Die Schaltung ist relativ einfach, einige Fallen lauern aber doch.

Ich habe für Schweissstrom und Steuerstrom zwei getrennte Trafos und Spannungsregler vorgesehen. In der unteren Bildhälfte die Schweissstromversorgung und die Leistungsschalter (5 Stück N-Channel-FETs) Der verwendete LM350T kann sicher bis 3A liefern, der von mir verwendete Trafo leider nicht. Deshalb sind zur Begrenzung des ElKo-Ladestromes die beiden 10Ohm-Widerstände in die Zuleitung eingeschleift. Das Laden der ElKos dauert so allerdings schon einige Sekunden. Apropos ElKos: Ich habe in meinen Beständen noch 2 Stück mit 80.000µF/40Volt und einen 150.000µF/35V vorgefunden. Zusammen ergibt das die beeinduckende Kapazität von 310.000µF. Der probeweise erzeugte Kurzschluss-Funke war gewaltig! (und ist nicht zu empfehlen!) Damit sich diese “Bombe” bei Nichtgebrauch langsam entlädt, ist R13 mit 22k vorgesehen. Das dauert trotzdem noch sehr viele Minuten bis zu Null. Hier lauert auch schon die erste (harmlose) Falle. Ich kann die Spannung mit P1 zwar nach oben einstellen, wenn ich aber verringern will, ist Geduld gefragt. Die habe ich selten, also kam S1 und R24 mit 12 Ohm ins Spiel. Diese 12 Ohm entladen die Elkos Ruck-Zuck, der Widerstand wird aber sehr warm, also Keramiktyp genommen und ab damit an die Rückwand.

Die FETs sind gemeinsam auf eine massive Kupferschiene gelötet. Das nicht wegen der Kühlung, die werden nichtmal lauwarm, sondern wegen den hohen Strömen die fliessen sollen. Deshalb auch 5 Stück, dadurch reduziert sich der Innenwiderstand etwas. Damit der Strom sich halbwegs auf alle aufteilt, sind die Surcezuleitungen über kurze Kabelstücken (ca. 60mm 2,5mm Silikonlitze) als Widerstände ausgeführt.

Die Steuerschaltung ist relativ übersichtlich. Tr1 und VR1 mit ihrer Beschaltung erzeugen die 5Volt Betriebsspannung für den Mikrocontroller und das DVM. Der Mikrocontroller (ATtiny13) ist eigentlich für sowas der blanke Overkill. Er soll einfach nur eine Kontaktierung detektieren und eine kurze Verzögerung bis zum großen Knall gewährleisten. Das ginge mit diskreter Schaltung auch, aber naja, ein µC macht jede Schaltung erst interessant. So habe wir da noch einige Zusatzfunktionen eingebaut, etwas Spielerei muss sein...

Zur Funktion:

Pin1 (PB5) ist der Restpin. Der dort noch eingezeichnete Widerstand und 100n Kondensator können entfallen (R2 überbrücken) An Pin2 (PB3) liegt eine LED und bei Bedarf auch ein Summer (habe ich noch nicht realisiert) Über diese eine LED werden verschiedene Betriebszustände angezeigt (s. unten). Pin6 (PB1) ist der Sensoreingang. Dieser liegt an den Drains der FETs und (da diese noch hochohmig sind) über R6 an Masse (also auf L). Wenn die beiden an + und - angeschlossenen Schweisselektroden das Blech berühren, liegt an den Drains über die Blechverbindung die Schweissspannung an PB1 (und der damit H). Da der µC an seinen Eingängen etwas empfindlich ist, wird diese Spannung noch über R5 und D1 (ZD 4,7Volt) begrenzt, C6 unterdrückt Störimpulse. Der µC setzt nun eine Reihe von Schritten in Gang. Zunächst wird die LED in einen anderen Blinkmodus versetzt. Dann wird alle 50mS geprüft, ob die Elektroden noch auf dem Blech sind, wenn nicht gehts zurück zum Anfang. Das Ganze für ca. 2 Sekunden und bevor diese rum sind blinkt die LED 3x langsamer um zu signalisieren, dass es gleich knallt. Der “Knall” ist in Wirklich nur ein leises “Plopp”, wenn, ja wenn man halbwegs saubere Kontaktflächen hat. Wenn nicht, werden lustige Löcher gebrannt....

Wie ploppt das nun?

Nachdem der µC sich entschieden hat, dass alles seine Ordnung hat, setzt er Pin 7 (PB2) auf H. Dadurch werden T1 und T2 durchgesteuert und die FETs “gezündet”. Nun entladen sich die Elkos über das zu schweissende Blech und braten dieses im Idealfall schön sauber in den Untergrund (also den AKKU). Anschließend wartet der µC ca. 6 Sekunden, damit sich die Elkos wieder aufladen können und signalisiert dann mit ganz kurzen LED-Blitzen, das er wieder schweissbereit ist. Alles keine Hexerei, nur simple Logik. Warum aber die aufwändige Mimik um T1? Die FETs vertragen an ihren Gates nur max. 20 Volt. Um die nicht zu zerstören, wird die “Zündspannung” (die ja aus der Schweissspannung gewonnen wird) über R9 und D2 auf rund 18Volt begrenzt. C7 sorgt dafür, dass die Zündspannung ausreichend niederohmig ist, die Gatekapazitäten und die Schutzwiderstande R 19 bis 23 belasten diese Zündspannung schon merklich.

Als zusätzliche “Spielerei” wurden die ungenutzten Pins (PB0 und PB4) per Schalter logisch so verknüpft, das der µC diese abfragend 4 verschiedene Schweissimpulslängen generiert (1, 2, 5 und 15mS). Ob sich das in der Praxis bewährt, muss sich erst noch zeigen. Derzeit habe ich kaum Unterschiede festgestellt. Das könnte also auch entfallen oder intern mit einfachen DipSwitches realisiert werden.

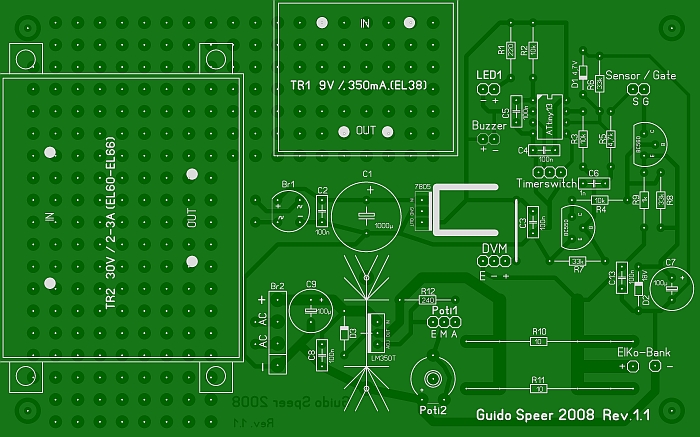

Der Aufbau

Ist am Besten anhand der Fotos zu sehen. Den kann man natürlich auch völlig anders gestalten, ich habe das für mich an Material und Werkzeugen Machbare versucht.

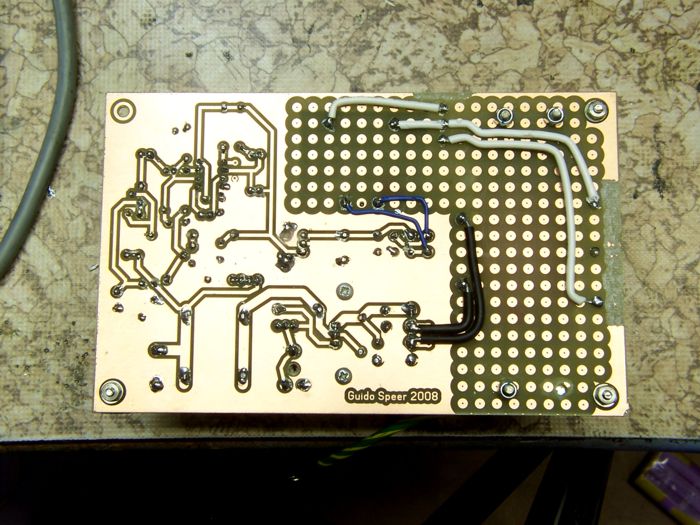

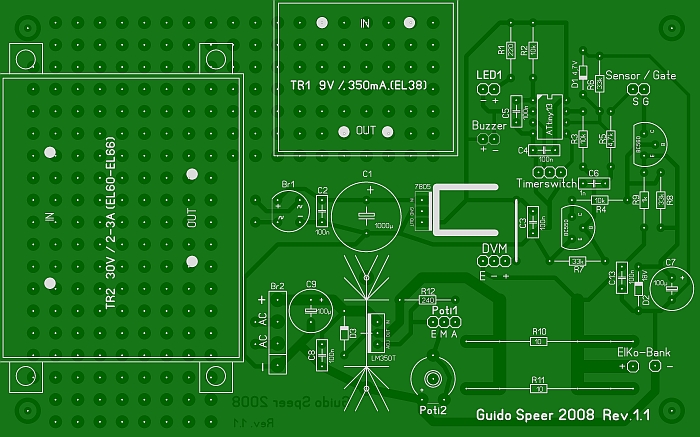

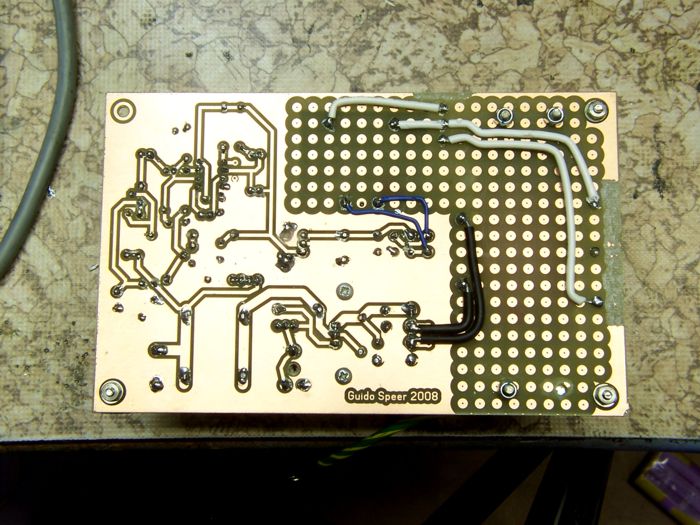

Die Platine (Fotoansicht aus Layoutprogramm) beinhaltet fast alle Bauteile, natürlich ohne die FETs. Auf den Lochrastern (5mm) habe ich zwei gerade vorhandene Trafos aufgebaut, die kann man natürlich auch extern aufs Chassis bauen. Sämtliche Anschlüsse wurden als Steckverbindungen ausgeführt, alles halbwegs übersichtlich. Ich habe mich nicht bemüht die Platine möglichst klein zu entwerfen. Durch die ElKos war ja eine Mindestgehäusegröße vorgegeben, also wurde das eine Europlatine (160x100mm)

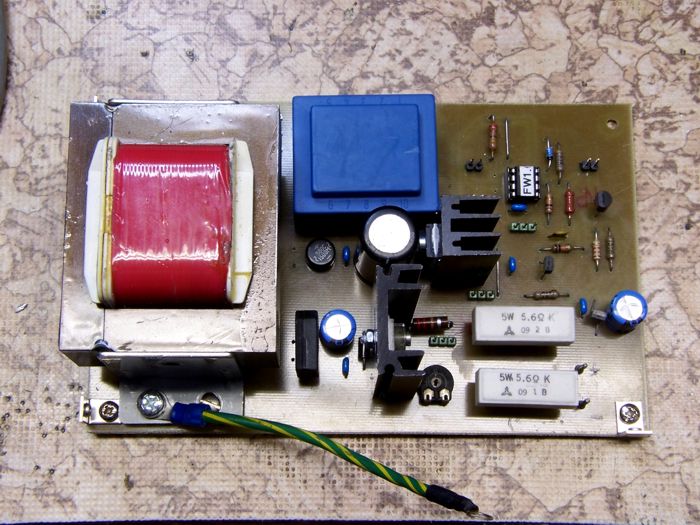

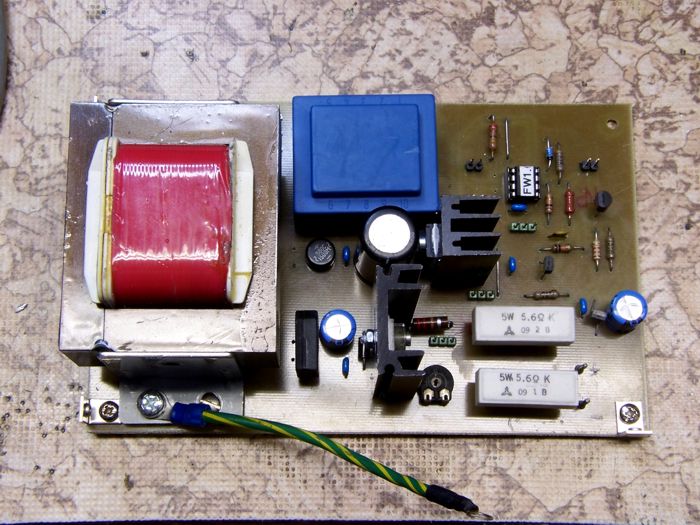

Platine im realen Leben und fertig zum Einbau.

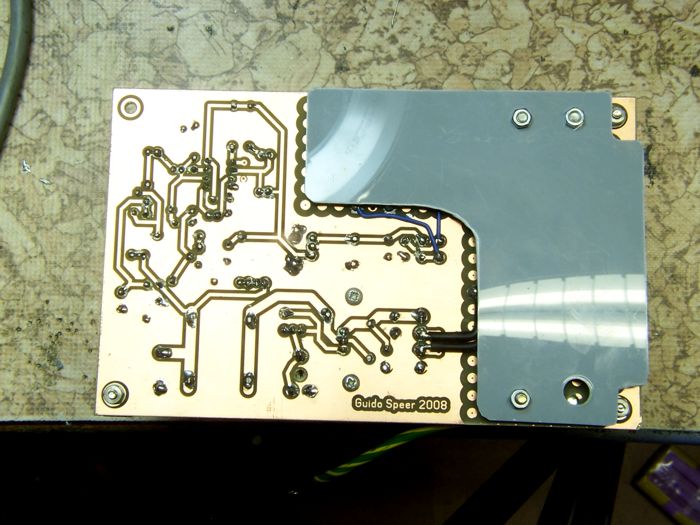

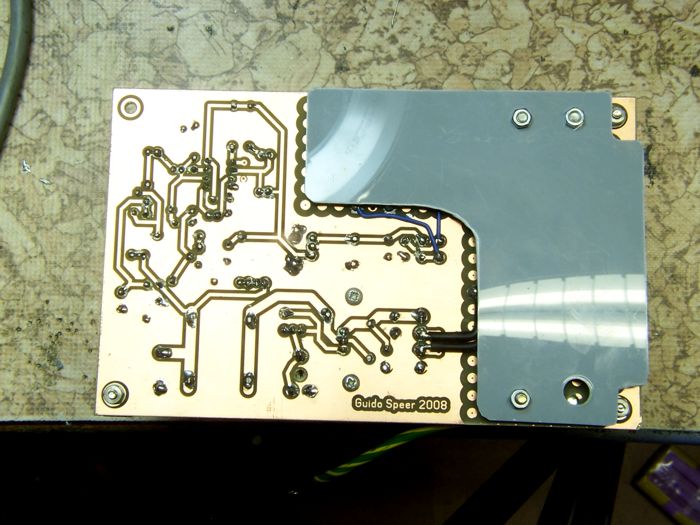

Die Rückseite, hier noch ohne die Schutzabdeckung, die....

... hier montiert ist. Da ich schon so manches Mal bei hektischen Bewegungen in ein offenes Gerät gegriffen habe, kenne ich die 220 Volt recht persönlich.... Muss ich nicht täglich haben.

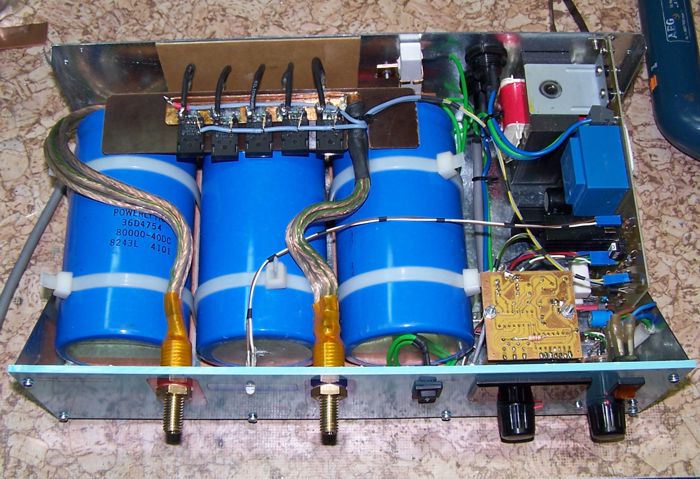

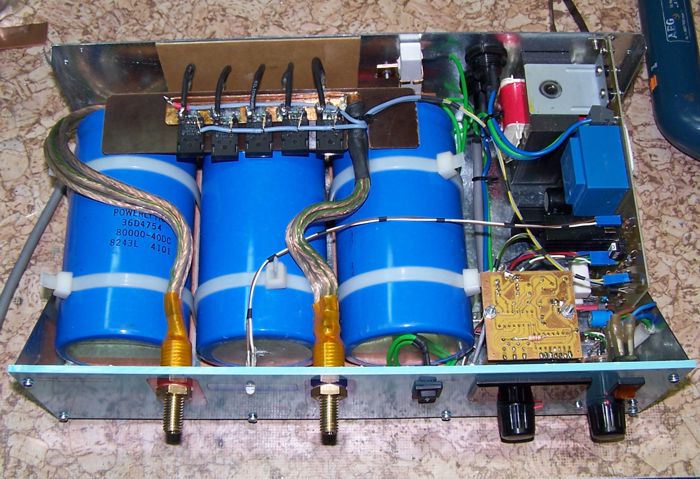

Die ElKos mit ihren Stromschienen. In der Mitte die Zuleitung von der Steuerplatine und das dicke Anschlusskabel zum Plusterminal. Vorne die Zuleitungen zu den FETs. Die Stromschienen habe ich aus 1mm Kupferblech selbst abgewinkelt, Alu aus dem Baumarkt ginge vielleicht auch, kann man nur nicht löten. Ganz links an der einen Stromschiene ein Einschnitt und ein Lötpunkt, da wurde später der Entladewiderstand (R13) aufgelötet. Die Zuleitungen zu S1 und R24 kamen später an die beiden rechten ElKoschrauben. Die dicken Zuleitungen zu den Anschlussterminals an der Frontplatte bestehen aus 4mm2 Lautsprecherkabel, das auch noch doppelt (also 4 Leitungen).

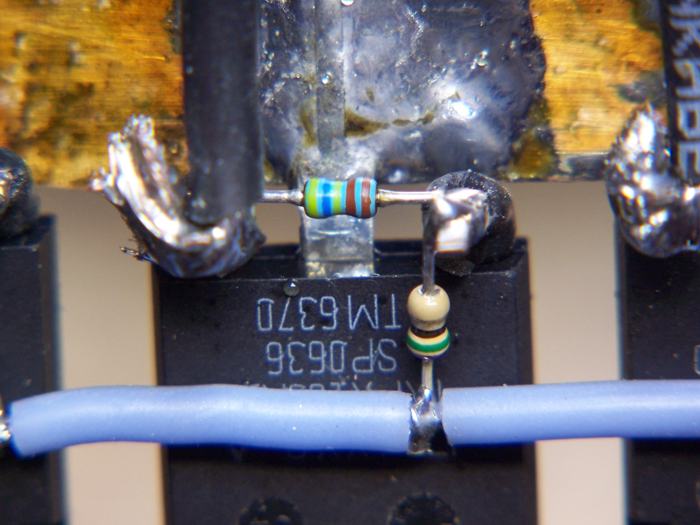

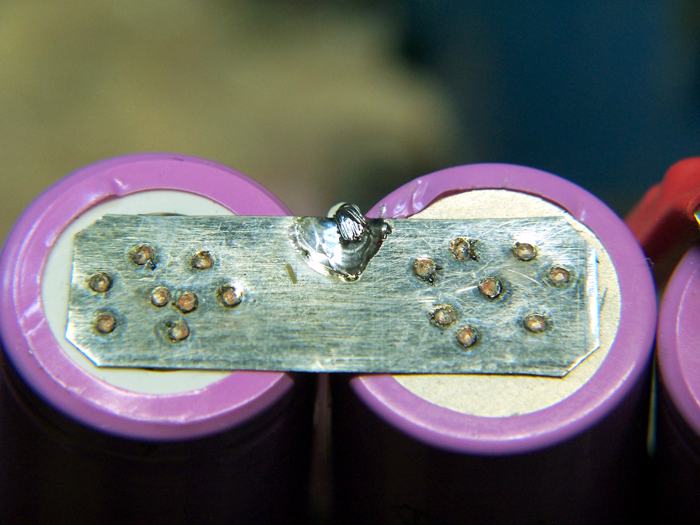

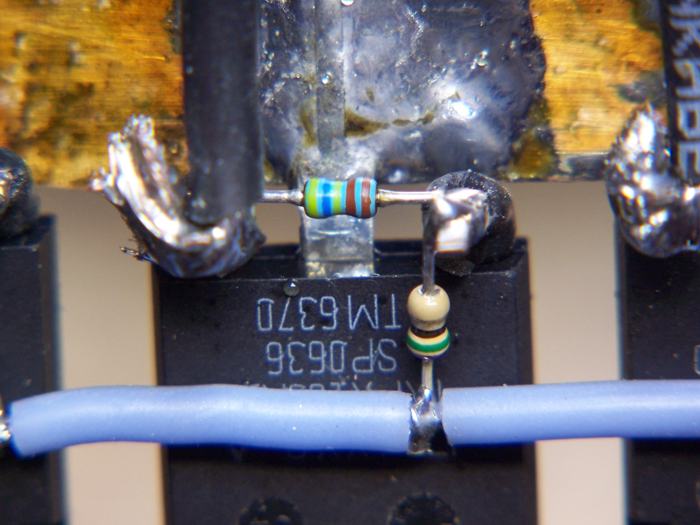

Die FETs auf ihrer Schiene, die Gateleitung ist schon verlegt, die Sensorleitung wurde später noch direkt an die Schiene gelötet.

Nahansicht der beiden Widerstände der FETs.

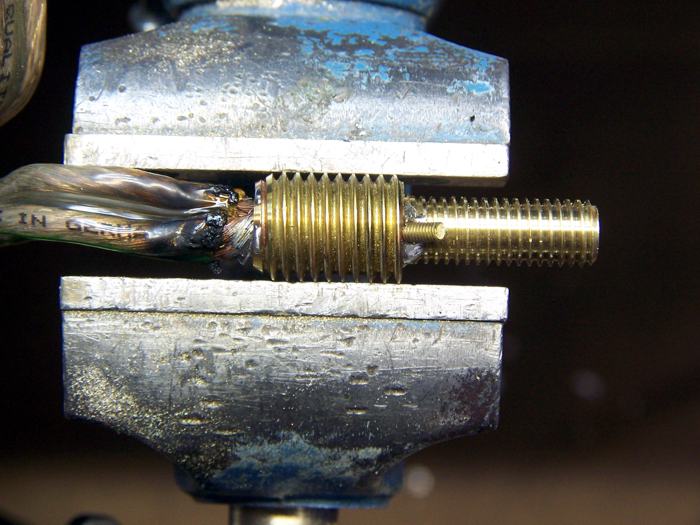

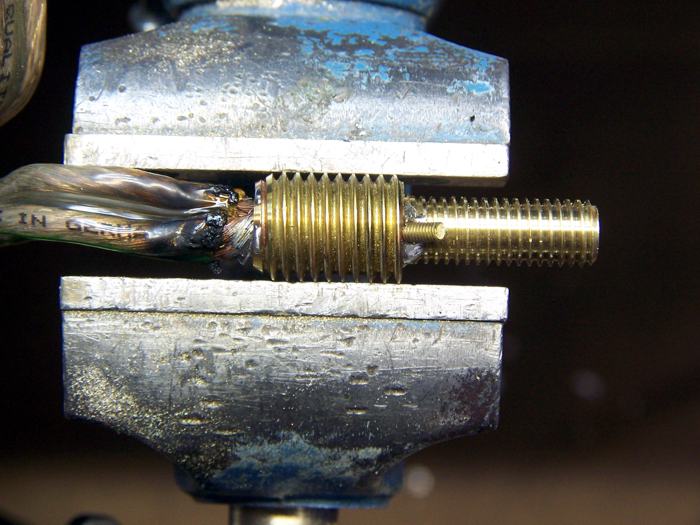

Die Anschlussterminals der Frontplatte. Das Messingmaterial (16mm) habe ich günstig im Ausverkauf eines Baumarktes ergattert. Das auf 10mm abgedreht und M10 Gewinde geschnitten. Schräg noch eine 3mm Bohrung rein, hier kommt ein Messingstift als Verdrehsicherung hinein.

Der Lötkelch, die Kabel habe ich eingelötet, irgendwelche Schraubverbindungen waren mir zu unsicher (Übergangswiderstände)

Fertig gelötet, Später wurde das Ganze noch mit Schrumpfschlauch isoliert. Die Verdrehsicherung wurde natürlich auch noch passend gekürzt.

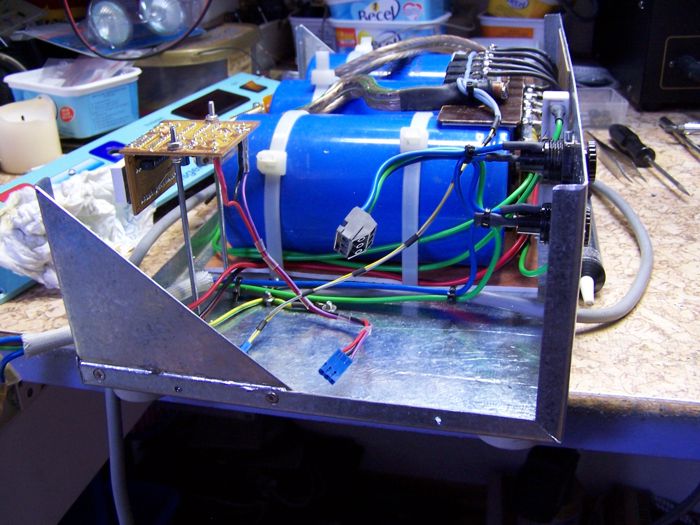

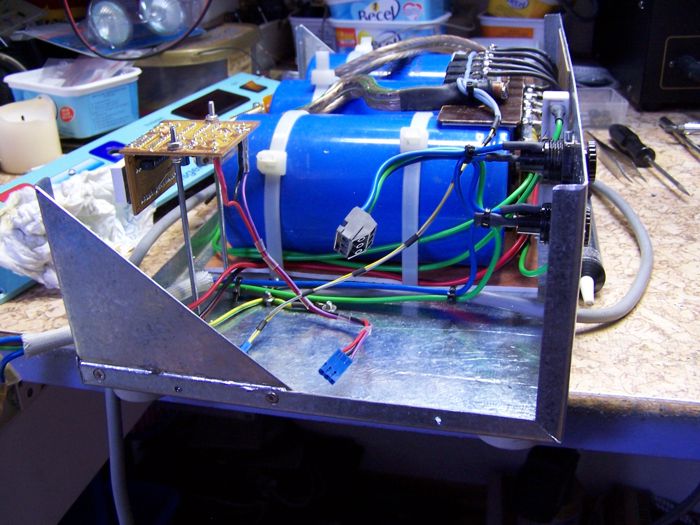

Das ganze Geraffel in ein Gehäuse gebaut (Eigenbau, Blech vom Schlosser und zurechtgekantet). Vorne das 3-stellige DVM, davon hatte ich mal viele auf Vorrat gebaut. Hinten die beiden Sicherungen und dann die ElKO-Bank mit Kabelbindern befestigt. Unter diese habe ich noch Reststücken von weichem Fussbodenbelag beigelegt.

Vorderansicht mit montierter Platine. Hinten an der Rückwand der Hochlastwiderstand (R24). Die FET-Schiene habe ich mit doppelseitigem Klebeband und einem Pertinaxstreifen auf die ElKos geklebt. Vorne die isolierten Anschlussterminals.

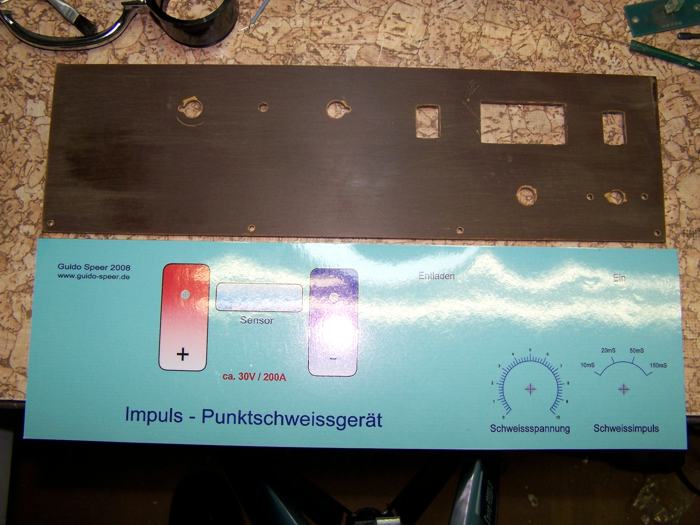

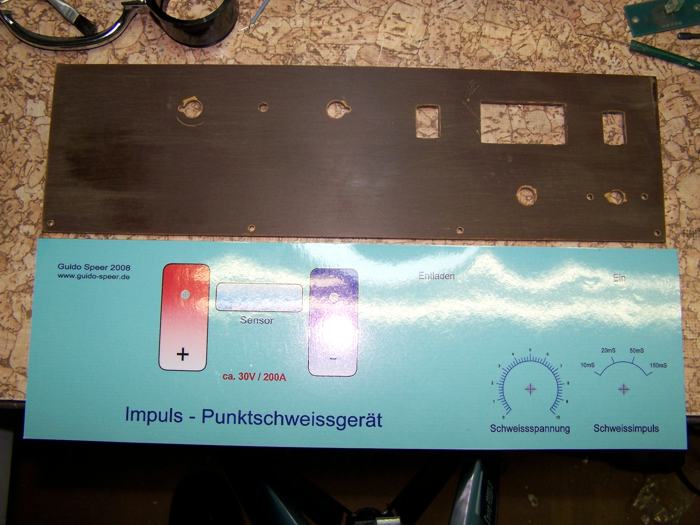

Die Frontplatte aus 5mm Pertinax und darunter die Folie. Die Folie habe ich mir für ein paar Euronen in einer Werbefirma ausdrucken lassen, da die 350mm lang ist (A4 ausdrucken und stückeln geht auch, sieht aber nach nix aus) Gezeichnet mit dem Frontplattendesigner von Abacom.

Die Elektroden im Rohzustand (leider unscharfes Foto). Die einschraubbaren Spitzen sind 5mm Kupfer einer Lötkolbenspitze.

Auch hier wieder einen Lötkelch eingedreht.

Fertig! Das M12 Gewinde habe ich absichtlich gelassen, damit und zusammen mit dem Schrumpfschlauch (transparent) ergibt sich eine schöne Griffigkeit.

Komplettansicht von oben, nicht soooo besonders aufgeräumt, aber zweckmäßig.

Mit dem Gesicht braucht das sich nicht zu verstecken... ;-) Die Elektrodenkabel (sehr weiches Lautsprecherkabel, Zufallsfund) ordentlich angeschraubt. In die Anschlussterminals habe ich noch 4mm Bohrungen gedreht, passen also auch Bananenstecker rein.

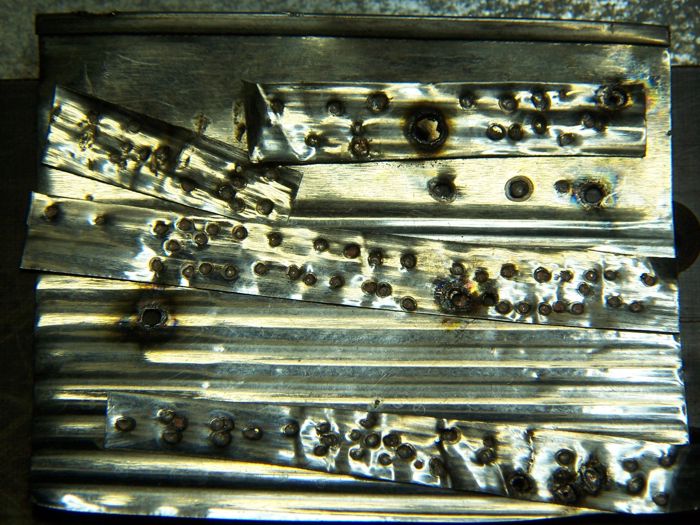

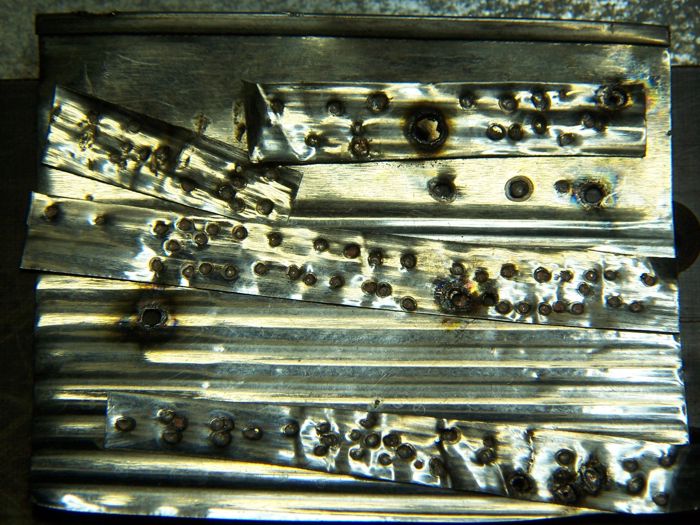

Erste Schweissversuche.....

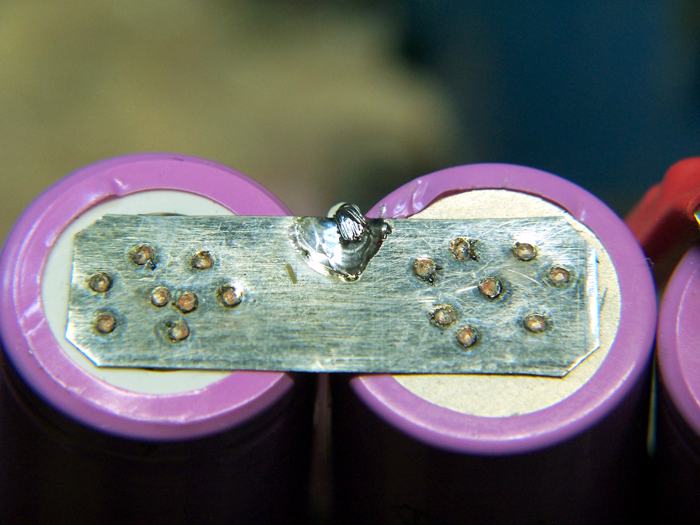

Praxisarbeit. Die vielen Schweisspunkte sind keine Fehlversuche, sondern vermindern den Übergangswiderstand. Als Kontaktblech geht zur Not auch ne Fischbüchse (Vorsicht, gibt es auch aus Alu) oder anderes Weisblech. Die Rückseite gründlich blank machen, sonst gibt es lustige Brandlöcher (s. Foto eins höher)

Unter Dowloads sind Firmware und Platine zu finden, hier der Link.

Achtung! Bitte die Fuses im µC auf Clk/8 setzen! Sonst läuft alles sehr langsam ab.

Natürlich kann man ein solches Punktschweissgerät auch mit einem großen Trafo bauen. Dabei muss die Steuerschaltung dann aber auf die Primärseite und es wird mit Wechselstrom geschweisst. Den gleichzurichten ginge zwar auch, bringt aber doch erhebliche Verluste.

Die ElKos waren ein Zufallsfund in meinen Kisten, es geht aber auch eine Parallelschaltung von heute handelsüblichen 10.000µF ElKos. Mindestens 200.000µF sollte man aber schon anstreben und die ElKos sollten Low-ESR-Typen sein. Die Verkabelung braucht dann einigen Aufwand, mindestens 10 mm2 sollten das schon sein. Die FETs fanden sich auch mal bei iBäh, wichtig ist ein geringer Ri, hohe Amperezahl und etwas Glück. Die ursprünglich in der o.g. Zeitschrift vorgegebenen BUZ11 sind mir reihenweise gestorben, obwohl ich schon 20 Stück parallel genommen hatte.

Zum Schweissen werden beide Elektroden einfach mit ordentlicher Kraft auf das zu verschweissende Blech gedrückt, etwas gewartet und Plopp... Später will ich dafür noch aus einem alten kleinen Bohrständer eine Vorrichtung bauen. Naja, später....

Das Schweissgerät kann auch noch für andere Aufgaben eingesetzt werden:

- Labornetzteil, wenn man auf einer separaten Minusbuchse Masse verdrahtet. Durch die Monsterelkos verspricht das dann sehr brummfrei zu werden.

- Röhrenregeneration, weil sich damit auch prima Elektrodenschlüsse wegbrennen lassen.

- Akku-Refreshing, wenn die einen internen Schluss haben. Das habe ich schon sehr erfolgreich gemacht.

- ... fällt mir sicher noch was ein....

Bei weiteren Fragen -> Mail

Guido

|